-

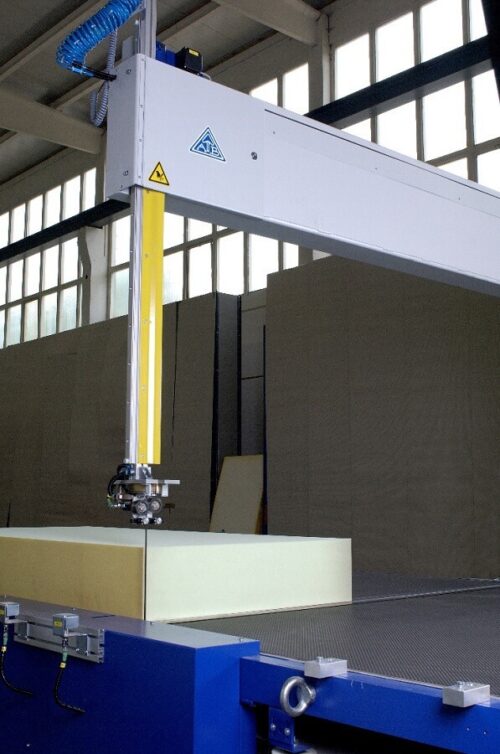

Intégration possible de la OFS-HE 3 dans des lignes de coupe automatiques Productivité élevée en un temps minime lors de la coupe des pièces de rembourré en mousse souple PU, mousse viscoélastique ou latex Dynamique optimale grâce au principe de fonctionnement des entraînements séparés de la table et de l'unité de coupe Productivité et qualité élevées lors de la coupe de matelas simples à complexes en mousse souple PU, mousse à froid PU ou en latex, par exemple

Intégration possible de la OFS-HE 3 dans des lignes de coupe automatiques Productivité élevée en un temps minime lors de la coupe des pièces de rembourré en mousse souple PU, mousse viscoélastique ou latex Dynamique optimale grâce au principe de fonctionnement des entraînements séparés de la table et de l'unité de coupe Productivité et qualité élevées lors de la coupe de matelas simples à complexes en mousse souple PU, mousse à froid PU ou en latex, par exemple -

Machine de découpe verticale entièrement automatique pour rogner, préparer ou découper des blocs courts et longsEn raison de l'agencement latéral de l'unité de découpe, une vitesse de coupe maximale de 40 m/min peut être atteinte (BZM-I, 20 m/min) et la durée des cycles de coupe peut encore être réduite une fois le pivot de la lame à 90 ° par l'intermédiaire d'un dispositif de rotation de la lame pneumatique. Cela permet de tronçonner un bloc, de le rogner et de réaliser des coupes. Quatre modes de travail différents pour rogner les blocs courts

Machine de découpe verticale entièrement automatique pour rogner, préparer ou découper des blocs courts et longsEn raison de l'agencement latéral de l'unité de découpe, une vitesse de coupe maximale de 40 m/min peut être atteinte (BZM-I, 20 m/min) et la durée des cycles de coupe peut encore être réduite une fois le pivot de la lame à 90 ° par l'intermédiaire d'un dispositif de rotation de la lame pneumatique. Cela permet de tronçonner un bloc, de le rogner et de réaliser des coupes. Quatre modes de travail différents pour rogner les blocs courts- Uniquement devant et derrière

- Les quatre côtés

- Les quatre côtés et une coupe centrale

- Division du bloc en plusieurs unités et découpes rectangulaires individuelles

- Découpe d'un bloc court dans la longueur souhaitée

- Séparation du bloc court à partir du bloc long

- Découpe/rognage du bloc court de tous les côtés, préparation à la suite du traitement

-

Machine de découpe verticale automatique pour rogner des blocs, découper des plaques et réaliser des coupes rectangulaires dans des matériaux en plaquesTrès grande précision de coupe pour les exigences de qualité les plus élevées Modèle spécial avec une lame aux dents avoyées pour découper des matériaux isolants (par exemple, laine minérale, mousse dure en PU ou polystyrène (EPS)) Deuxième butée latérale gauche rabattable pour charger facilement la machine Utilisation de la moitié gauche de la table comme table tournante pour les coupes rectangulaires de précisionUtilisation d'un entraînement de la lame réglé sur la fréquence pour découper les mousses spéciales

Machine de découpe verticale automatique pour rogner des blocs, découper des plaques et réaliser des coupes rectangulaires dans des matériaux en plaquesTrès grande précision de coupe pour les exigences de qualité les plus élevées Modèle spécial avec une lame aux dents avoyées pour découper des matériaux isolants (par exemple, laine minérale, mousse dure en PU ou polystyrène (EPS)) Deuxième butée latérale gauche rabattable pour charger facilement la machine Utilisation de la moitié gauche de la table comme table tournante pour les coupes rectangulaires de précisionUtilisation d'un entraînement de la lame réglé sur la fréquence pour découper les mousses spéciales -

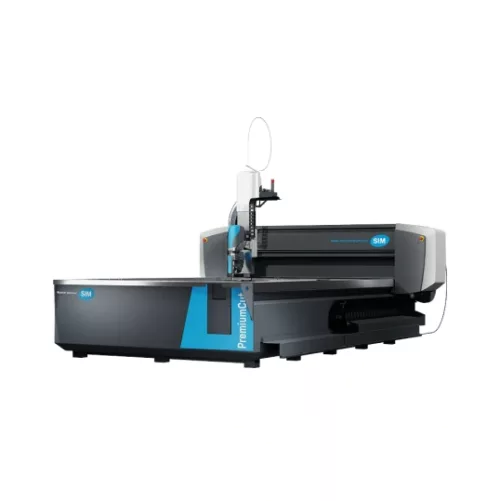

Machine de découpe horizontale de contours à agrégat fixe et table réversible pour couper des matériaux durs au moyen d'un fil abrasifLes caractéristiques du fil spécial permettent de couper des formes précises, même dans des matériaux très durs Découpe toutes les formes souhaitées, même les angles droits et les rayons les plus petits Vitesse de coupe allant jusqu'à 5 m/min en fonction du matériau et du contour La vitesse de coupe peut être présélectionnée en continu La vitesse réglable du fil en continu permet un traitement optimal des matériaux les plus divers et de différents qualités Dispositif d'aspiration de poussière intégré pour l'élimination optimale de la poussière dégagée pendant la coupe Equipement optionnel de la table de travail de bandes transporteuses facilitant le chargement et le déchargement

Machine de découpe horizontale de contours à agrégat fixe et table réversible pour couper des matériaux durs au moyen d'un fil abrasifLes caractéristiques du fil spécial permettent de couper des formes précises, même dans des matériaux très durs Découpe toutes les formes souhaitées, même les angles droits et les rayons les plus petits Vitesse de coupe allant jusqu'à 5 m/min en fonction du matériau et du contour La vitesse de coupe peut être présélectionnée en continu La vitesse réglable du fil en continu permet un traitement optimal des matériaux les plus divers et de différents qualités Dispositif d'aspiration de poussière intégré pour l'élimination optimale de la poussière dégagée pendant la coupe Equipement optionnel de la table de travail de bandes transporteuses facilitant le chargement et le déchargement -

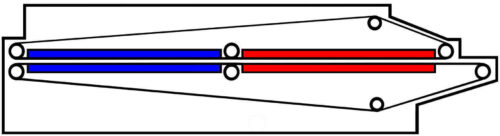

Machine de refente horizontale universelle pour fendre les matériaux flexibles et difficiles à fendrePour fendre avec une très grande précision des matériaux en plaques et en blocs de densités pouvant aller jusqu'à 450 kg/m3 selon le matériau et l'épaisseur de coupe (pour fendre des densités de plus de 100 kg/m3 pour le PE) et des matériaux relevant du domaine de la haute densité avec des duretés de plus de 40 Shore A Système de guide-lame innovant pour qualité de coupe et précision de tolérance optimales: barre de coupe de nouvelle géométrie qui allie les caractéristiques de stabilité élevée mais aussi de frottement moins important, de coupe exacte et de tension des lames élevée Très bonnes tolérances de coupe grâce à une suspension très stable du rouleau presseur d'où une plus grande rigidité du guidage ainsi qu'un rouleau presseur de grand diamètre plus stable Table de support du matériau stable, de largeur optimale

Machine de refente horizontale universelle pour fendre les matériaux flexibles et difficiles à fendrePour fendre avec une très grande précision des matériaux en plaques et en blocs de densités pouvant aller jusqu'à 450 kg/m3 selon le matériau et l'épaisseur de coupe (pour fendre des densités de plus de 100 kg/m3 pour le PE) et des matériaux relevant du domaine de la haute densité avec des duretés de plus de 40 Shore A Système de guide-lame innovant pour qualité de coupe et précision de tolérance optimales: barre de coupe de nouvelle géométrie qui allie les caractéristiques de stabilité élevée mais aussi de frottement moins important, de coupe exacte et de tension des lames élevée Très bonnes tolérances de coupe grâce à une suspension très stable du rouleau presseur d'où une plus grande rigidité du guidage ainsi qu'un rouleau presseur de grand diamètre plus stable Table de support du matériau stable, de largeur optimale -

Sécurité maximale

- Le balayage automatique de la pièce et la protection anticollision garantissent un travail en toute sécurité. Le laser de positionnement permet un réglage optimal de la pièce.

Facilité d'utilisation

- Le logiciel convivial peut être personnalisé selon vos besoins. De plus, l'accessibilité depuis trois côtés et la commande manuelle garantissent un confort d'utilisation et une flexibilité optimaux.

Faible coût

- Les systèmes de découpe au jet d'eau STM se caractérisent par de faibles coûts d'exploitation. Ils sont conçus pour consommer le moins d'air comprimé, d'électricité et d'eau possible.

Faible coût

-

Faible bruit et compact Grâce à la conception du boîtier, le bruit est considérablement réduit. Les systèmes de découpe au jet d'eau STM Cube sont beaucoup plus silencieux que les autres systèmes. Sécurité maximale Pour les environnements de découpe aux exigences de sécurité accrues, le système de découpe au jet d'eau STM Cube offre des conditions idéales. Il ouvre des perspectives inédites aux établissements de recherche et d'enseignement, ainsi qu'à la fabrication mécanique. Facilité d'utilisation Facile à utiliser, le logiciel de découpe au jet d'eau STM SmartCut s'adapte à vos besoins grâce à des extensions modulaires. L'interface utilisateur graphique permet de configurer intuitivement tous les paramètres et d'importer directement tous les formats de dessin courants. Têtes de coupe

Faible bruit et compact Grâce à la conception du boîtier, le bruit est considérablement réduit. Les systèmes de découpe au jet d'eau STM Cube sont beaucoup plus silencieux que les autres systèmes. Sécurité maximale Pour les environnements de découpe aux exigences de sécurité accrues, le système de découpe au jet d'eau STM Cube offre des conditions idéales. Il ouvre des perspectives inédites aux établissements de recherche et d'enseignement, ainsi qu'à la fabrication mécanique. Facilité d'utilisation Facile à utiliser, le logiciel de découpe au jet d'eau STM SmartCut s'adapte à vos besoins grâce à des extensions modulaires. L'interface utilisateur graphique permet de configurer intuitivement tous les paramètres et d'importer directement tous les formats de dessin courants. Têtes de coupe- Tête de coupe 2D

- Haute précision et vitesse

- Porte-outil rotatif manuel pour coupes en biseau

- Balayage continu du contour de coupe

- Tête de coupe TAC 12°

- TaperAngleControl – Compensation de l'angle de conicité

- Précision et vitesse maximales

- Plage de travail jusqu'à 12

-

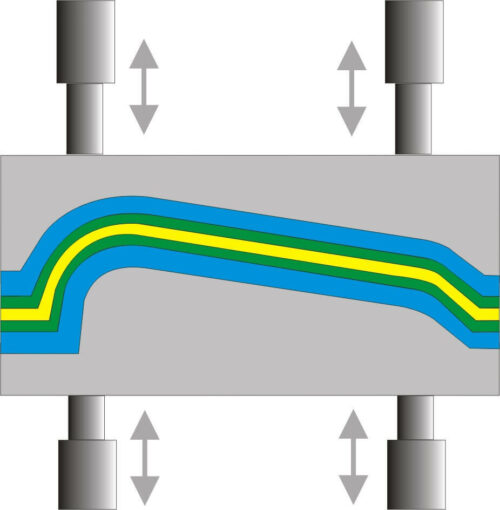

- Conception modulaire

- Construction de bâti extrêmement stable

- Intervalle, contact ou contact plus chauffage

- 4, 6, 12, 18, 30 zones de chauffe et plus

- Chauffe électrique ou huile

- Pression pneumatique réglable pour les zones de chauffe et de refroidissement

- Paire supplémentaire de rouleaux de pression

- Rouleau de pression d’admission

- Réglage individuel de la hauteur des zones

- Réglage précis de la hauteur

- Installation de courroies sans fin possible

- Largeur de conception 1 000 mm jusqu’à 3 000 mm

- Tension de courroie pneumatique

- Siemens ou autres, sur demande

- Et plus encore

-

Meyer propose des solutions innovantes pour le secteur du thermo moulage, en particulier pour les applications intérieures automobiles. Les applications typiques sont les garnitures de toit, les soubassements de tapis, les revêtements de coffre, les étagères à colis, les panneaux de porte et bien d’autres. Notre compétence est particulièrement évidente dans le guidage des matériaux et l’automatisation. Des fabricants renommés font confiance à nos lignes qui se caractérisent par une technologie sophistiquée, des solutions innovantes et la fiabilité. En fonction des exigences, nous concevons des lignes de différentes dimensions et avec différentes forces de presse ainsi que des systèmes manuels simples jusqu’à des lignes de moulage entièrement automatiques.

Meyer propose des solutions innovantes pour le secteur du thermo moulage, en particulier pour les applications intérieures automobiles. Les applications typiques sont les garnitures de toit, les soubassements de tapis, les revêtements de coffre, les étagères à colis, les panneaux de porte et bien d’autres. Notre compétence est particulièrement évidente dans le guidage des matériaux et l’automatisation. Des fabricants renommés font confiance à nos lignes qui se caractérisent par une technologie sophistiquée, des solutions innovantes et la fiabilité. En fonction des exigences, nous concevons des lignes de différentes dimensions et avec différentes forces de presse ainsi que des systèmes manuels simples jusqu’à des lignes de moulage entièrement automatiques. -

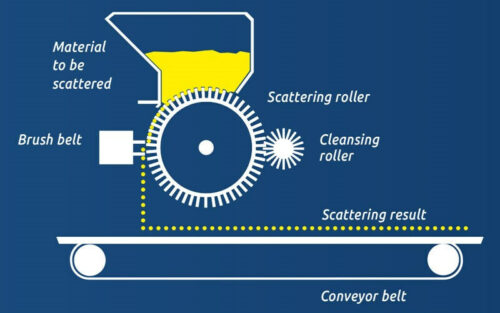

Pour une application uniforme de poudres adhésives thermoplastiques. Réglage infini de la quantité à disperser avec la synchronisation automatique avec la vitesse de production.

Pour une application uniforme de poudres adhésives thermoplastiques. Réglage infini de la quantité à disperser avec la synchronisation automatique avec la vitesse de production.Fonctionnalités

Le substrat à disperser passe sous la tête de diffusion de poudre en maintenant une vitesse uniforme au moyen d’une bande transporteuse. Le matériau pulvérulent est conduit à travers une trémie sur un rouleau spécialement revêtu. Une lame de ducteur, ressort posé sur le rouleau de diffusion, élimine la poudre excessive du rouleau de diffusion tournant, de sorte que la poudre reste dans les espaces du revêtement du rouleau de diffusion uniquement. Une brosse oscillante effleure la poudre du rouleau de diffusion. Afin de garantir une répartition uniforme de la poudre ainsi que la rupture des grumeaux, la poudre tombe sans contact en fonction de sa fluidité, à travers un ou plusieurs tamis de distribution oscillants sur la voie du matériau. La quantité de poudre à étaler est régulée au moyen de la vitesse réglable du rouleau de diffusion. -

- Porte-outil

- Réglage automatique de la hauteur de l’outil de coupe

- Butées mécaniques au point bas

- Contrôle S7 avec écran tactile

- Système de convoyeur de coupe

- Exécuté dans une construction en acier soudé résistant à la torsion

- Le chariot est entraîné par servomoteur via un entraînement par courroie dentée avec contrôle de positionnement via un codeur absolu du servomoteur

- La rotation est entraînée par un servomoteur via un entraînement par courroie de distribution avec contrôle de positionnement via un codeur absolu du servomoteur

- Unité hydraulique située sur le côté de la machine

- Plaque de pression avec rails de guidage latéraux et butée d’extrémité pour une fixation facile de l’outil de coupe

- Butée réglable motorisée

- Barrière immatérielle latérale de sortie

- Machine contrôlée via Siemens IPC control

- Utilisation facile via le panneau tactile Siemens

- Message texte clair et ligne de problème

- Diagnostic via VPN pour minimiser les temps de panne

-

- Construction en acier soudé avec 4 colonnes et pont reculant.

- Avec synchronisation mécanique pour maintenir le parallélisme table et pont

- Sans lubrification centrale, avec bagues autolubrifiantes

- La course du pont est alimentée par un moteur électrique

- La distance de retour du pont est infiniment variable

- Le groupe hydraulique soudé étanche à l’huile est installé à l’arrière de la machine de découpe

- L’armoire de commande électrique est montée sur un côté de la machine

- Le panneau de commande et tous les éléments de commande et de commande électriques sont disposés sur la face avant de l’armoire de commande

- Un automate « Siemens S7 » contrôle les différents mouvements

- Guidage de l’opérateur trilingue via l’affichage d’erreur en texte clair

- Compteur de coupes total

- Réglage automatique de la hauteur de coupe

- Barrière immatérielle de sécurité pour la protection et le déclenchement de coupe

- Protection de protection selon les normes européennes

- VPN pour une réponse rapide, un diagnostic technique longue distance et une maintenance à distance

- 4 butées mécaniques, réglables automatiquement, précision de réglage 0,05 mm

-

Calandreuse Adhésiveuse conçue pour la dépose de double face sur des matériaux souples tels que la mousse, le caoutchouc, les feutres… Sous forme de plaque ou rouleaux. La ligne se compose d’une calandre avec des rouleaux revêtus de Ø200mm avec un réglage de hauteur manuel et un afficheur digital de la hauteur. Le déroulage de l’adhésif se fait par un arbre avec frein mécanique CNM sans à-coups positionné sur la calandre. La rigidité de la mécanique assure une dépose d’adhésif très précise En entrée un dérouleur avec frein mécanique sur un châssis indexable sur la calandre permet le travail en rouleaux. Le module de sortie est composé par un enrouleur en contrôle de tension avec un module de coupe par lames cutter pour la coupe de lisières et refente centrale. L’enroulage se fait sur un arbre à expansion pneumatique et 2 paliers à volant pivotant.

Calandreuse Adhésiveuse conçue pour la dépose de double face sur des matériaux souples tels que la mousse, le caoutchouc, les feutres… Sous forme de plaque ou rouleaux. La ligne se compose d’une calandre avec des rouleaux revêtus de Ø200mm avec un réglage de hauteur manuel et un afficheur digital de la hauteur. Le déroulage de l’adhésif se fait par un arbre avec frein mécanique CNM sans à-coups positionné sur la calandre. La rigidité de la mécanique assure une dépose d’adhésif très précise En entrée un dérouleur avec frein mécanique sur un châssis indexable sur la calandre permet le travail en rouleaux. Le module de sortie est composé par un enrouleur en contrôle de tension avec un module de coupe par lames cutter pour la coupe de lisières et refente centrale. L’enroulage se fait sur un arbre à expansion pneumatique et 2 paliers à volant pivotant. -

La Prolam est une machine polyvalente configurée pour effectuer plusieurs processus tels que le déroulement, le laminage, le collage, la découpe et l’enroulement sur des matériaux présentés sous forme de feuilles ou de rouleaux. Les machines de la gamme Prolam sont entièrement servo-entraînées pour un contrôle et une répétabilité parfaits du processus. La gestion avancée des recettes de production permet une grande agilité dans le changement de configuration de production. La ligne Prolam est contrôlée par un écran tactile de 15 pouces avec une représentation graphique dynamique du processus. Les ajustements des paramètres sont effectués pendant le cycle avec un accès direct à la page principale. La conception des cadres en tube soudé de section forte apporte robustesse et ergonomie. La zone de travail est protégée par 4 jeux de barrières immatérielles, situés à l’entrée et à la sortie du calendrier et sur les côtés de la ligne. L’ergonomie de travail est préservée avec une excellente visibilité sur le processus.

La Prolam est une machine polyvalente configurée pour effectuer plusieurs processus tels que le déroulement, le laminage, le collage, la découpe et l’enroulement sur des matériaux présentés sous forme de feuilles ou de rouleaux. Les machines de la gamme Prolam sont entièrement servo-entraînées pour un contrôle et une répétabilité parfaits du processus. La gestion avancée des recettes de production permet une grande agilité dans le changement de configuration de production. La ligne Prolam est contrôlée par un écran tactile de 15 pouces avec une représentation graphique dynamique du processus. Les ajustements des paramètres sont effectués pendant le cycle avec un accès direct à la page principale. La conception des cadres en tube soudé de section forte apporte robustesse et ergonomie. La zone de travail est protégée par 4 jeux de barrières immatérielles, situés à l’entrée et à la sortie du calendrier et sur les côtés de la ligne. L’ergonomie de travail est préservée avec une excellente visibilité sur le processus. -

Nos machines sont conçues pour être à la pointe de la technique en utilisant les produits les plus modernes et les plus fiables du marché Tous les API, moteurs sans balai et entraînement sont de production Mitsubishi, très fiables et disponibles dans le monde entier. Tous les composants électriques, pneumatiques et mécaniques achetées sur le marché proviennent uniquement des principaux fabricants européens ou japonais. Les pièces mécaniques et la structure de chaque machine sont produites exclusivement en Italie par nos fournisseurs spécialisés qui collaborent avec nous depuis des décennies. L'entreprise appartient à deux ingénieurs mécaniciens professionnels diplômés de l'Université Polytechnique de Milan (www.polimi.it/en/), la première université d'ingénierie du classement italien et bien placée dans le classement mondial.

Nos machines sont conçues pour être à la pointe de la technique en utilisant les produits les plus modernes et les plus fiables du marché Tous les API, moteurs sans balai et entraînement sont de production Mitsubishi, très fiables et disponibles dans le monde entier. Tous les composants électriques, pneumatiques et mécaniques achetées sur le marché proviennent uniquement des principaux fabricants européens ou japonais. Les pièces mécaniques et la structure de chaque machine sont produites exclusivement en Italie par nos fournisseurs spécialisés qui collaborent avec nous depuis des décennies. L'entreprise appartient à deux ingénieurs mécaniciens professionnels diplômés de l'Université Polytechnique de Milan (www.polimi.it/en/), la première université d'ingénierie du classement italien et bien placée dans le classement mondial. -

Machine spécialement conçue pour mesurer, sectionner et ourler les 4 côtés du panneau matelassé et obtenir comme résultat final une ou deux coutures sur tout le périmètre extérieur de chaque pièce. Ce processus de couture et de coupe automatique simplifie l'assemblage ultérieur du panneau à la bande périphérique du matelas.

Machine spécialement conçue pour mesurer, sectionner et ourler les 4 côtés du panneau matelassé et obtenir comme résultat final une ou deux coutures sur tout le périmètre extérieur de chaque pièce. Ce processus de couture et de coupe automatique simplifie l'assemblage ultérieur du panneau à la bande périphérique du matelas. -

Machine automatique pour l'emballage de matelas, résine expansée, latex et sommiers. Processus de traitement très rapide, il peut emballer jusqu'à trois pièces par minute tout en laissant la qualité du produit final inchangée. Ce qui rend la machine unique est le chargement extrêmement facile des rouleaux de polyéthylène, en effet le groupe central de la machine sort rendant l'opération de chargement plus facile pour l'opérateur. L'emballage reste adhérent à la pièce, la machine est très flexible, les soudures sont fiables. La 205 E easy est vraiment une voiture facile.

Machine automatique pour l'emballage de matelas, résine expansée, latex et sommiers. Processus de traitement très rapide, il peut emballer jusqu'à trois pièces par minute tout en laissant la qualité du produit final inchangée. Ce qui rend la machine unique est le chargement extrêmement facile des rouleaux de polyéthylène, en effet le groupe central de la machine sort rendant l'opération de chargement plus facile pour l'opérateur. L'emballage reste adhérent à la pièce, la machine est très flexible, les soudures sont fiables. La 205 E easy est vraiment une voiture facile. -

Machine à quilter à commande numérique, pour le quilting de tissus d'ameublement de haute, moyenne et faible épaisseur, pour matelas, couettes en polyester, couettes en duvet d'oie, couvre-lits, canapés, etc., en alimentant en continu des matériaux préemballés sur un rouleau (tissu, laine, coton, polyester, résine expansée). Selon les besoins spécifiques, les machines à quilter peuvent être équipées de différents types de machines à coudre. L'encombrement minimal, l'absence quasi totale d'entretien, la simplicité de gestion des modèles et de la machine en général font de la SM 3000 A une machine à quilter qui répond à tous les besoins du secteur du rembourrage qui exige constamment une technologie de pointe, une polyvalence maximale, une excellente qualité et une productivité élevée.

Machine à quilter à commande numérique, pour le quilting de tissus d'ameublement de haute, moyenne et faible épaisseur, pour matelas, couettes en polyester, couettes en duvet d'oie, couvre-lits, canapés, etc., en alimentant en continu des matériaux préemballés sur un rouleau (tissu, laine, coton, polyester, résine expansée). Selon les besoins spécifiques, les machines à quilter peuvent être équipées de différents types de machines à coudre. L'encombrement minimal, l'absence quasi totale d'entretien, la simplicité de gestion des modèles et de la machine en général font de la SM 3000 A une machine à quilter qui répond à tous les besoins du secteur du rembourrage qui exige constamment une technologie de pointe, une polyvalence maximale, une excellente qualité et une productivité élevée. -

Une machine de découpe idéale pour les moyennes sériesÉquipé d’un pont léger, d’une structure squelettique au niveau de la tête de coupe, et d’un entraînement haute fréquence du couteau, la machine TURBOCUT se démarque comme l'une des plus rapides de sa catégorie. Bénéficiant d'une accélération élevée de 1,3 G, elle assure des performances optimales. Elle est capable de découper des piles de couches atteignant jusqu'à 25 mm de hauteur avec son couteau vertical. Cette machine est durable et consomme peu d’énergie ce qui est un vrai avantage. Grâce à la technologie de gestion de lignes communes, vous pourrez réduire la consommation de matière.

Une machine de découpe idéale pour les moyennes sériesÉquipé d’un pont léger, d’une structure squelettique au niveau de la tête de coupe, et d’un entraînement haute fréquence du couteau, la machine TURBOCUT se démarque comme l'une des plus rapides de sa catégorie. Bénéficiant d'une accélération élevée de 1,3 G, elle assure des performances optimales. Elle est capable de découper des piles de couches atteignant jusqu'à 25 mm de hauteur avec son couteau vertical. Cette machine est durable et consomme peu d’énergie ce qui est un vrai avantage. Grâce à la technologie de gestion de lignes communes, vous pourrez réduire la consommation de matière. -

Une technologie de matelassage novatrice pour les textilesCette machine est munie d'un dérouleur circonférentiel (auge à bande) conçu pour effectuer le ramassage et la collecte de vos rouleaux de tissu sans tige. L’avantage de la machine COMPACT est que toutes les méthodes de pose conventionnelles peuvent être exécutées avec une réelle précision, excepté la pose par paires. Cette machine est capable de traiter une variété de matériaux textiles : plats et lourds, extensibles, plats et rigides, normaux et sensibles, fins et délicats. Elle est disponible en deux versions : Compact E600 et Compact D600.

Une technologie de matelassage novatrice pour les textilesCette machine est munie d'un dérouleur circonférentiel (auge à bande) conçu pour effectuer le ramassage et la collecte de vos rouleaux de tissu sans tige. L’avantage de la machine COMPACT est que toutes les méthodes de pose conventionnelles peuvent être exécutées avec une réelle précision, excepté la pose par paires. Cette machine est capable de traiter une variété de matériaux textiles : plats et lourds, extensibles, plats et rigides, normaux et sensibles, fins et délicats. Elle est disponible en deux versions : Compact E600 et Compact D600. -

Une ligne de production automatisée pour gagner en efficacitéConçue pour répondre aux besoins spécifiques de l'industrie du matelas, cette ligne de production offre une approche complète et efficace pour votre production :

Une ligne de production automatisée pour gagner en efficacitéConçue pour répondre aux besoins spécifiques de l'industrie du matelas, cette ligne de production offre une approche complète et efficace pour votre production :- Automatisation avancée grâce à un système de pointe pour réduire les tâches manuelles, afin de minimiser les erreurs.

- Polyvalence de la ligne, qui est capable de traiter une large gamme de matériaux : ressorts, mousses, tissus, matériaux de revêtement.

- Facilité d'utilisation avec son interface intuitive, la ligne de production est facile à utiliser et peut être rapidement configurée.

- Sécurité renforcée avec l’aide de dispositifs de sécurité avancés, cette ligne garantit un environnement de travail sûr pour les opérateurs tout en réduisant les risques d'accidents.